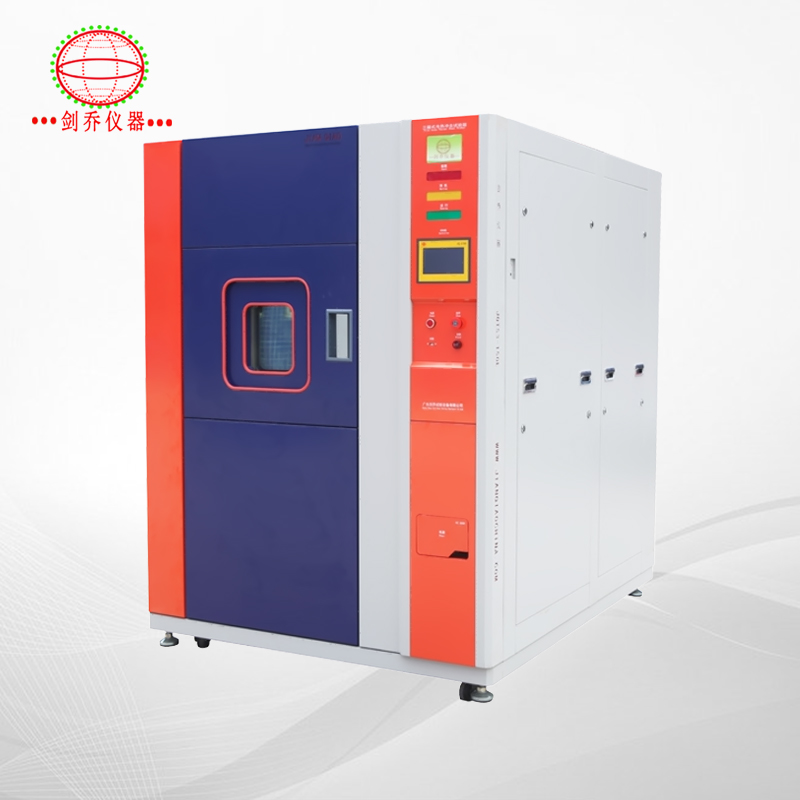

汽車零件產品所(suǒ)做三箱式冷(lěng)熱衝擊試驗箱的壽命可再製造性評估工作

汽車零件產品所做三箱式冷熱衝(chōng)擊試驗箱的壽命可再製造性評估(gū)工作

目前的三箱式冷熱衝擊試驗箱,隨著經濟的飛速發展和人口的迅猛增長,水、土地、能源和礦(kuàng)產資源的缺乏將會越來越嚴重,迫切需要節約能源和環境保護。這(zhè)就(jiù)意(yì)味著大力發展循(xún)環經濟(jì),加速構建節(jiē)約型社會的顯(xiǎn)得尤為重要和迫(pò)切。

綠色再製造工程是以產品的全生命周期設計和管理為指導,以、、節能、環保為目標,以技術和(hé)產業化生產為手段,對廢舊(jiù)產品進行修複和改造等一係列技術措施和工(gōng)程(chéng)活動的總稱。它是發展循環經濟和構建節約(yuē)型社會的(de)重要途徑之一(yī)。產品再製造的可行性(xìng)和可行度是發展再製造產業要麵臨的問題,特別是產品附加(jiā)值(zhí)(人力、能源等)高(gāo)的關鍵零(líng)件是否可以修複而不需要替換。零件失效的主要形式有(yǒu)斷裂、磨損、腐蝕和變形,其中,磨損、腐蝕和變(biàn)形比較直觀或(huò)者易(yì)於檢測,隻(zhī)有(yǒu)引起斷裂(liè)的疲勞壽命不易檢測,因此研究再製造產品關鍵零件剩餘疲(pí)勞壽命和產品的再製造性對(duì)我(wǒ)國再製造產業的發展具有重要(yào)的意義。

本文主要圍繞再製造零件(退役零件)剩餘疲勞壽命預測(cè)及其可再製造性兩個方麵,以再製(zhì)造(zào)汽車發動機曲(qǔ)軸為例進行剩餘疲勞(láo)壽命預測;以汽車發動機為例進行產品可再製造性評估。主(zhǔ)要包括以下工作:

1、研究了再製造零件(jiàn)剩餘疲勞壽命評估方法,即先利用基於有限(xiàn)元的疲勞(láo)壽命預測模型,預測零件在大載荷下的疲(pí)勞(láo)壽命,再減去利用已知(zhī)的服役疲勞損傷積累得到大載荷(hé)下的當(dāng)量壽命,即可得(dé)到再製造零件的剩餘疲勞壽命。

2、對曲軸進行了動態仿真,該模型不僅考慮了曲軸上作(zuò)用的彎矩、扭矩及支承的(de)彈性,而且還考慮了多缸連續點(diǎn)火時的相互影(yǐng)響。

3、建立了考慮彈性支撐(chēng)及相鄰曲拐相互影響的曲(qǔ)軸有限(xiàn)元模型(xíng),將(jiāng)發動機一個工作循環中(zhōng)的一次點火作為一個工(gōng)況,每個工(gōng)況的約束載荷由動力學計算獲得,一共六個工況,六組載荷,先後施加到曲軸有限元模型的節點上,求解得出多工況(kuàng)下的曲軸應力分布規(guī)律。

4、對曲軸材料48MnV及其具(jù)有(yǒu)3Cr13電(diàn)弧噴塗塗層疲勞行為進行(háng)了研究(jiū),根據試驗結果提出了(le)一個(gè)電弧噴塗修複再製造後(hòu)壽命預測修正係數(shù)。

5、分別利用單軸損傷模型S-N法和(hé)多軸損傷模型正應變法、SWT–Bannantine、剪應變(biàn)法、Fatemi-Socie法對發動(dòng)機曲軸再製造前後的壽命進行了估算。

6、檢驗舊零件再製造其剩餘壽命是否足(zú)夠,直接和有效的方法是曲軸實物的(de)疲(pí)勞強度試(shì)驗,這也可以驗(yàn)證理論分析的正確(què)性。先對(duì)新(xīn)曲軸分別進行500、1000和3000小時發動機台架強(qiáng)化試驗,然後對強化試驗後的曲軸截成單拐,進行單拐疲勞試驗(yàn),後對試驗結果進行分析。

7、本文發展了產品可再製造性評價的模型,模型包括技術性、環境性和經濟性三大模(mó)塊。技術性模塊用(yòng)來評價產品可再製造在技術上的可行性和可行(háng)度。環境性(xìng)指數或經濟性指數隻取0和1,代表環境壓(yā)力度是否適度或再製造在經濟上是否可行。可再製造性(xìng)指數由技術性指(zhǐ)數、環境性指數和經濟性指數相乘得到(dào)。